-

Сегодня: 20.04.2024

-

Новости конгресса

- 7.08.2014 В России вырос импорт ПЭТФ из Китая

- 16.06.2014 Депутаты одобрили закон о запрете продажи алкоголя в пластике

- 9.06.2014 В Краснодарском крае открыт завод по восстановлению шин Goodyear

- 6.06.2014 Россия сможет к 2017 году отказаться от импорта базовых полимеров

- 3.06.2014 На «Балаковорезинотехнике» состоялся запуск нового производства по изготовлению пресс-форм

- 28.05.2014 «ТехноНиколь» может открыть в Ростовской области производство экструзионного пенополистирола

- 28.05.2014 Новое производство ТФК и ПЭТФ вошло в список приоритетных инвестпроектов Башкирии

-

Медиа-поддержка

- The Chemical Journal

- RccNews.ru

- RBC Daily

- RUPEC

- Forbes

- Interfax

- TatCenter.ru

- HimTrade.RU

- Polimerportal.ru

- EnginRussia

- Neftegaz.RU

- Newchemistry.ru

- Plastinfo.ru

- STRF.ru

- New Scientist RU

- Автобизнес

- Автомобильные дороги

- Август Медиа Групп

- Бурение и нефть

- Евразийский химический рынок

- ИА Агентство IPC

- Газовая промышленность

- Композитный мир

- Лакокрасочная промышленность

- Мир нефтепродуктов

- Мир выставок

- Моя Москва

- Нефтегазовые технологии

- Нефтегазовая вертикаль

- Научные основы и технологии

- Новые Известия

- Пластикс

- Полимерные материалы

- Полимеры-Деньги

- Полимерные трубы

- Промышленное производство и использование эластомеров

- ПРАЙМ

- Профессия

- Пульс цен

- Российская Газета

- Ресайклес.РУ

- РА Азия

- Рециклинг отходов

- Российские нанотехнологии

- Тара и упаковка

- Технополис-XXI

- Твердые бытовые отходы

- Точка Опоры

- Умное производство

- ХимАгрегаты

- Химия и жизнь

- Химия и бизнес

- Экспресс-газета

- Эковестник

- Экопрогресс

- Экологический вестник России

-

Публикации

- Герниопластика с применением сетчатого трансплантата (2016)

- Фармацевтическая упаковка: общие тенденции и российские перспективы (2012)

- Технология чистых помещений в фармацевтическом производстве

- Как предотвратить «кризис отходов» в мегаполисах

- Биопластмассовое будущее

- Крупнотоннажные полимеры: тенденции и прогнозы

- Анализ альтернативных методов обезвреживания мусора

- Анализ альтернативных методов обезвреживания мусора

- Рециклинг шин: технологии и оборудование

- Виды на городскую помойку

- Общая характеристика экономических условий переработки отходов

- О проблемах законодательства в области обращения с опасными отходами

- Основные области применения ПЭТФ и полиолефинов

- Дорогой наш ТБО

- Рынок полимеров Северной Америки

- Основные области применения ПЭТФ и полиолефинов

- Пермский ПСВ по австрийским рецептам

- Где найти счастье переработчику

- Полимерный прорыв ИНХС РАН

- От углеродных волокон — к нанотрубкам

-

Архив

-

Облако тэгов

DIN Газоочистка Модицифицирующие добавки Мусор Научные исследования ПЭТ ПЭТФ Пиролиз Полимерные отходы ТБО ТПП РФ ФАС Энергетика антипирены вторпереработка государственное регулирование законодательство запорная арматура импортозамещение инвестиции инжиниринг инновации компаунды композиты композиционные материалы лаборатории локализация мониторинг монополия оборудование пластпереработка полимеры полиолефин промышленность прочность российские разработки силикаты стандартизация суперконцентраты сырье термопласты технологии трубы ценообразование экология

Полезные "плагины WordPress" вы можете найти на сайте WordPressPlugins.ru. WP-Cumulus требует для просмотра или выше.

-

- имидж компании;

- ее производственная база;

- стоимость выпускаемых изделий (как правило, более низкая по сравнению с зарубежными аналогами);

- возможность сотрудничества на постоянной основе;

- качество предлагаемой продукции;

- сроки исполнения заказов.

- гарантия качества выпускаемой продукции;

- возможность ее использования в фармацевтической промышленности»

- соответствие требованиям Европейского стандарта качества, в т.ч. стандартам GMP;

- стоимость упаковки;

- срок исполнения заказов, мобильность;

- удовлетворение требований заказчика;

- привлекательность изделия;

- удобство использования;

- сохранность упаковки;

- известность компании на мировом рынке.

- концептуальные и конструктивные решения, относящиеся к технологическому оборудованию и отдельным аппаратам;

- ограждения вокруг технологических элементов, генерирующих частиц;

- улавливание пыли непосредственно в месте ее образования;

- использование персоналом одежды для чистых помещений.

- Определение принципа разделения зон с различными классами чистоты. Разработка планировочных решений чистых помещений.

- Формирование потоков воздуха. Обеспечение необходимых характеристик однонаправленного потока воздуха.

- Обеспечение баланса воздухообмена, необходимой доли наружного воздуха, а для помещений 5 ISO–9 ISO — кратности воздухообмена. Построение систем вентиляции и кондиционирования.

- Применение НЕРА- и ULPA-фильтров и многоступенчатой фильтрации воздуха.

- Обеспечение необходимого перепада давления (если требуется).

- Разработка эффективных проектно-конструкторских решений, использование надлежащих материалов и оборудования. Правильный выбор подрядчика. Строительство и монтаж в соответствии с «протоколом чистоты».

- Контроль параметров воздуха: концентрации частиц, концентрации микроорганизмов (если требуется), однонаправленности и скорости однонаправленного потока воздуха, перепада давления, целостности НЕРА- и ULPA-фильтров, времени восстановления параметров чистого помещения и др.

- Правильная эксплуатация чистых помещений, включая требования к одежде, порядку очистки, дезинфекции и др.

- Обучение персонала, выполнение им требований личной гигиены, правильного поведения, переодевания и др.

- Аттестация проекта и самого чистого помещения на всех этапах его создания в такой последовательности: концепция чистого помещения (ЧП) → проект–монтаж–построенное ЧП → оснащенное ЧП → эксплуатируемое ЧП. Это позволяет своевременно выявить ошибки проекта, монтажа, дефекты в комплектующих изделиях и материалах и в конечном итоге — вывести чистое помещение на заданный класс чистоты. В нормативных документах аттестации придается первостепенное значение.

- отходы, представляющие собой высококачественное вторичное сырье, переработка которого в местных условиях позволяет получить продукцию, пользующуюся спросом, и обеспечивает высокую рентабельность производства (промышленные отходы, образующиеся в виде побочной готовой продукции; многие виды отходов добычи сырья и его обогащения, лом черных и цветных металлов; высококачественные марки макулатуры; чистые производственные текстильные отходы; чистые производственные отходы полимеров; чистые производственные отходы стеклобоя; и др.);

- отходы, представляющие собой вторичное сырье среднего качества, переработка которого позволяет выпускать продукцию пользующуюся спросом, но доходы от ее реализации примерно равны затратам на сбор, первичную обработку и переработку отходов (отходы добычи и обогащения сырья с относительно низким содержанием в них невыбранных ценных компонентов; макулатура, содержащая картон; смешанная макулатура; полимеры, содержащие посторонние включения; текстильные отходы потребления в виде изделий; кусковые древесные отходы; стеклобой; изношенные шины);

- трудноутилизируемые отходы, затраты на переработку которых в существующих экономических условиях превосходят доходы от их использования или для переработки которых отсутствуют приемлемые технологические решения (отходы добычи и обогащения сырья, металлургических и химических производств, переработка которых с целью извлечения из них ценных компонентов является убыточной; влагопрочные отходы бумаги и картона; смеси полимеров; подметь, пух в текстильной промышленности; отходы вентиляционных камер; сильнозагрязненные отходы стеклобоя и полимеров). В этих случаях компенсация превышения затрат над доходами при переработке трудноутилизируемых отходов, как правило, осуществляется за счет средств их поставщика;

- неутилизируемые опасные отходы , переработка которых осуществляется в порядке их обезвреживания либо за счет средств поставщика отходов, либо за счет специальных источников финансирования, например, за счет статей в бюджетах муниципальных образований и других источников (ламинированная бумага, многослойная полимерная упаковка; картонно-бумажная упаковка из-под мяса, птицы, рыбы; упаковка из-под токсичной продукции).

- сбор и переработку компактов отходов производства;

- сбор и переработку компактов отходов потребления;

- сбор и переработка отходов от населения.

- имеются предложения отходов;

- имеются технологии по переработке вторичного сырья;

- существуют заинтересованность общества в переработке отходов, как фактора улучшения экологии.

- для переработки макулатуры — производство теплоизоляционных материалов; производства волокнистых плит; производства бугорчатых прокладок и производства полимерно-бумажных плит;

- для переработки древесных отходов — производство стенового камня; производство бруса на минеральном вяжущем; производство топливных брикетов;

- для переработки изношенных шин — производство резиновой крошки различными способами;

- для переработки полимерных отходов — производство дробленки, производство гранулята, производство древесно-полимерной плитки;

- для переработки текстильных отходов — веткамер текстильных производств — производство тепло-изоляционного материала.

- Предоставление льготных кредитов, субсидий и дотаций за счет бюджетов субъектов Российской Федерации и муниципальных образований, экологических фондов и других инвестиционных ресурсов, в частности, предоставлять крупным предприятиям льготы по оплате экологических платежей, при условии, что они будут направлены на создание производства по переработке отходов.

- Предоставление льгот по налогу на прибыль и НДС (на постоянный или временной основе на период возврата инвестиционных средств).

- Формирование системы муниципального заказа на продукцию с использованием отходов, что обеспечит ее реализацию.

- Вводить запрет на размещение на полигонах отходов, подлежащих переработке в конкретном регионе и плату за их прием на переработку.

- Поиск и производство из отходов дефицитной для данного региона продукции.

- Применять отходы или продукцию с их использованием в производстве основной для данного предприятия продукции.

- Использовать отходы или продукцию из них для нужд предприятия.

- Отнести частично или полностью затраты по переработке отходов на себестоимость основной продукции.

Герниопластика с применением сетчатого трансплантата (2016)

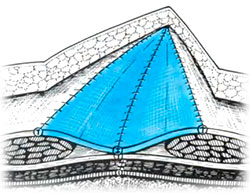

Герниопластику, осуществляемую при помощи сетчатых трансплантатов – так называемую «ненатяжную» методику, на сегодняшний день считают самым современным и эффективным подходом к лечению грыж живота. В настоящее время хирургические вмешательства такого рода проводятся у 70-75% пациентов в странах Европы и у 80% больных в Северной Америке. Причём, что очень важно, подавляющее число операций выполняется в условиях стационаров одного дня. В нашей стране также с каждым годом отмечается неуклонный рост количества данных вмешательств.

Суть метода заключается в выкраивании из специального материала индивидуального по своим размерам и форме лоскута, который затем надёжно фиксируется в виде заплаты к тканям брюшной стенки либо нерассасывающимися монофиламентными, проленовыми нитями достаточной толщины, либо танталовыми скрепками, накладывающимися специальным степлером. Помимо этого сейчас выпускаются сетки, изначально снабжённые особыми липучками для крепления – их не пришивают, а просто прижимают к окружающим тканям.

Сетчатый трансплантат сразу же принимает на себя механическую нагрузку и предохраняет линию швов от чрезмерного растяжения. Фиксируют его так, чтобы он был хорошо расправлен, не образовывал складок и заходил за края грыжевых ворот на один-два сантиметра. Сетка обязательно должна плотно прилегать к тканям брюшной стенки. Правильное и надёжное подшивание протеза к близ расположенным мышцам, связкам и сухожилиям, которые, кстати, в данной ситуации, как правило, бывают истончены, разволокнены либо разрушены самой грыжей или вследствие ранее выполненной операции (при рецидивных и постоперационных грыжах), требует от хирурга определённого навыка.

В целом же, сетчатые эндопротезы намного превосходят свои монолитные аналоги, ничуть не уступая им в прочности, но в несколько раз быстрее прорастая соединительнотканными волокнами. Благодаря чему удаётся получить прочный слой биологической ткани на основе своеобразного каркаса, обеспечивающего упругость передней брюшной стенки.

Как наглядно демонстрирует накопленный опыт, успех хирургического лечения пациентов с вентральными грыжами во многом зависит от физических свойств используемых материалов и комбинаций различных полимеров, а также от особенностей архитектоники, опыта оперирующего хирурга и, конечно, самого имплантируемого эндопротеза.

На качество и скорость врастания окружающих тканей в трансплантат влияют размеры, удельный вес и толщина сетки, форма её пор, физические характеристики полимеров, являющихся структурным материалом для производства сетчатых протезов, структура и поверхностная плотность полотна. Современные трансплантаты биосовместимы, устойчивы к распусканию и осыпанию краёв, имеют ограниченную во всех направлениях растяжимость и не вызывают нарушений кровообращения в окружающих тканях. В тоже время они обладают определённой мягкостью и эластичностью, благодаря чему хорошо моделируются.

Данный метод лечения грыж живота великолепно замещает дефект тканей в организме и сводит риск развития рецидивов к 1%. Устойчивость современных сетчатых трансплантатов к инфекции такова, что даже позволяет их применять у пациентов с ущемлёнными грыжами в условиях инфицированной раны.

Фармацевтическая упаковка: общие тенденции и российские перспективы (2012)

Лидируют страны БРИК По данным IMS Health, объем мирового фармацевтического рынка с каждым годом растет примерно на 5-7% в год, что во многом связано с появлением препаратов для лечения рака, диабета, ревматизма, а также с активным использованием вакцин (в т.ч. против ВИЧ, птичьего гриппа). Вместе с ростом производства лекарственных средств (ЛС) увеличиваются и объемы потребления первичной упаковки, к которой относятся ампулы, флаконы, шприцы, пробки, ячейковые упаковки для твердых лекарственных форм и другие изделия, непосредственно соприкасающиеся с ЛС. Наиболее высокими темпами, по экспертным оценкам, рынок фармацевтической упаковки растет в Китае, Бразилии, Индии и России. Вследствие постоянного увеличения населения в этих странах (за исключением России), роста доходов и улучшения условий жизни, местные фармацевтические рынки демонстрирует темпы роста выше среднемировых, что дает мощный импульс для развития отрасли фармацевтической упаковки. Так, например, в Индии и Китае данный сегмент рынка постоянно увеличивается более чем на 20% в год.

«Если говорить о российском рынке фармацевтической упаковки, то его потенциал сегодня огромен во многом благодаря Стратегии «Фарма-2020», нацеленной на повышение конкурентоспособности внутреннего рынка, — полагает Рудигер Вагнер, региональный директор по продажам в России и странах СНГ компании SCHOTT. — В рамках Стратегии активизируется разработка и вывод на рынок новых продуктов, и как следствие — растет потребность в высококачественной первичной упаковке. Похожая ситуация наблюдается и в других странах СНГ. Постепенно приходит осознание необходимости соответствия мировым стандартам и меняется отношение к регистрации препаратов».

Современные ассортиментные решения

Первичная упаковка выполняет несколько функций, важнейшими из которых являются сохранение качества и свойств лекарственных препаратов в течение обусловленного срока хранения, а также удобство использования. Именно в этих направлениях ведутся инновационные разработки, целью которых является усовершенствование функциональных характеристик упаковки. Примеров таких множество. Один из них — новые пластиковые колпачки LyoSeal производства компании West Pharmaceutical Services для обеспечения надежности укупорки флаконов, осуществляющейся непосредственно в камере лиофильной сушки. использование данной технологии позволяет флакону выходить из сублимационной установки полностью укупоренным и не требует дополнительной стадии закатки алюминиевым колпачком.

Среди последних новинок компании SCHOTT — флаконы SCHOTT TopLyo™ с ультратонким гидрофобным внутренним покрытием и оптимизированной геометрией дна, позволяющие увеличить срок хранения биофармацевтических средств. При использовании флакона не происходит прилипание сублимированных ингредиентов к его стенкам и сводится к минимуму вероятность разрушения стекла.

Еще одно современное решение — инновационные шприцы с интегрированной иглой SCHOTT InJentle™, не содержащие остатков вольфрама. Стерильная система шприца исключает попадание действующего вещества в иглу до тех пор, пока не будет удален предохранитель. Это предотвращает взаимодействие препарата с клеящим веществом и металлом иглы. Таким образом, улучшаются условия хранения и стабильность высокочувствительных инъекционных препаратов. Кроме того, система допускает использование очень тонких игл, которые снижают болевые ощущения от инъекций.

…И глобальные тенденции

Одной из основных тенденций, которые сегодня наблюдаются на мировом рынке первичной фармацевтической упаковки, является постепенная замена ампул на шприцы, доля которых увеличивается на 7-9% ежегодно. Эксперты связывают это с ростом продаж инъекционных препаратов, превышающим общий рост фармацевтического рынка. Наиболее существенное уменьшение доли ампул на рынке фармацевтической упаковки с одновременным увеличением доли шприцев зафиксировано в США — мировом лидере по потреблению фармацевтической упаковки. Более того, в США наметилась тенденция полой замены ампул на шприцы. В то же время в Восточной Европе ампулы пока сохраняют свою востребованность, их доля даже увеличивается.

«Сегодня закрытый тип ампул в Европе уже не производится, — уточняет Рудигер Вагнер. — Последний завод, выпускающий данную продукцию, закрылся 2 года назад. Однако полный отказ от ампул займет по меньшей мере 15 лет». Иная ситуация на российском рынке, который остается рынком традиционной упаковки: ампул и флаконов.

По мнению Рудигера Вагнера, в России еще достаточно долгое время будут использоваться ампулы: «Переход на шприцы только начинается, он будет осуществляться в течение нескольких лет. Причиной такого затяжного перехода, прежде всего, является стоимость шприцев, которая в несколько раз выше стоимости ампул и флаконов. Во-вторых, большинство российских производителей фармацевтической упаковки пока не готовы переоснастить свои заводы для выпуска препаратов в шприцах».

Но это не означает, что мировые тренды не коснулись России: сегодня на отечественном рынке происходит постепенный прирост доли шприцев. Страна делает свои первые шаги по внедрению этого вида упаковки: подписываются первые контракты, обсуждаются конкретные предложения, реализуются первые проекты. Это мнение разделяет Любовь Гурарий, ген. директор ООО «Эректон» — компании, специализирующейся на дистрибуции и продвижении в России продукции ведущих европейских производителей фармацевтической упаковки: «В последнее время в России наблюдается постепенная замена ампул на флаконы (например, в производстве вакцин), кроме того, многие отечественные производители начинают осваивать производство ЛС в преднаполненных шприцах, что соответствует мировым тенденциям».

Особенности российского рынка

Эксперты выделяют три сегмента рынка фармацевтической упаковки в России.

Сегмент А характеризуется наиболее высокими требованиями потребителей (производителей оригинальных препаратов и современных брэндированных дженериков) к качеству упаковки. Производственный процесс на предприятиях, относящихся к этому сегменту, осуществляется согласно правилам GMP, система менеджмента качества соответствует ISO и другим мировым стандартам. В настоящее время сегмент А представлен исключительно зарубежными компаниями — CSHOTT Pharmaceutical Packaging, Gerresheimer Bunde GmbH, Ompi (Stevanato Group), BD Medical, DATWYLER Pharma Packaging N.V. и т.д. Между тем на рынке присутствуют российские производители, которые стремятся соответствовать международным стандартам качества фармацевтической упаковки. Таким предприятием в первую очередь является Курский завод стекла. Среди наиболее крупных отечественных производств на рынке фармацевтической упаковки можно также выделить Туймазинский завод стекла и Клинский завод стекла.

Любовь Гурарий обращает внимание на высокий уровень конкуренции в данном сегменте рынка, поскольку аналогичную продукцию выпускают, как правило, несколько мировых производителей. Консолидация наблюдается только у производителей разнопрофильных комплектующих изделий. Так, например, производители преднаполненных шприцев из стекла (пластика) консолидированы с производителями изделий из резины — поршней для шприцев и т.д.

По словам Рудигера Вагнера, в отличии от сегмента А, к предприятиям сегмента В предъявляются менее строгие требования: система менеджмента качества на них соответствует стандартам ISO, тогда как требования GMP являются необязательными. В то же время Любовь Гурарий напоминает, что к 2014 г. в соответствии с Федеральным законом «Об обращении ЛС» «Вся отечественная Фарма должна быть сертифицирована по стандартам GMP».

В сегмент С входят предприятия, использующие старые вакуумные технологии. Заказчиками выпускаемой ими упаковки в основном являются производители дешевых генерических препаратов.

Говоря об особенностях отечественного рынка фармацевтической упаковки, Любовь Гурарий отмечает зачастую невысокое качество первичной упаковки у отечественных производителей, высокую цену изделий зарубежного производства по сравнению с отечественными, которая не позволяет использовать импортную первичную упаковку для производства дешевых ЛС.

«К сожалению, отечественное производство первичной упаковки (ампул, флаконов, картриджей) испытывает трудности, аналогичные тем, которые присущи предприятиям, занимающимся производством лекарственных препаратов (проблемы с сырьем, изношенность технологического оборудования и др.), — констатирует Юрий Калинин, президент Союза ассоциаций и предприятий медицинской промышленности и предприятий, член Правления РСПП. — Трудности эти усиливаются в связи с переводом фармацевтических производств на работу в соответствии с требованиями надлежащей производственной практики (GMP). Имеющиеся в Российской Федерации мощности по производству ампул и флаконов вполне могли бы удовлетворить потребности предприятий в первичной упаковке, однако выпускаемая продукция по уровню качества не выдерживает конкуренции с зарубежными аналогами. Именно поэтому более 1,5 млрд. флаконов и ампул производители лекарств закупают по импорту».

С точки зрения фармпроизводителя

По словам Миломира Миятовича, директора по производству STADA CIS, основную долю российского рынка упаковки, которую используют производители фармацевтической продукции, составляют отечественные изделия. При выборе отечественного поставщика упаковки во внимание принимается сразу несколько факторов:

Но, как замечает Миломир Миятович, индустрия упаковки интенсивно развивается, а инновации исходят преимущественно от мировых лидеров отрасли – европейских концернов. По сути дела, отечественные и зарубежные производители фармацевтической упаковки находятся в похожих условиях, предлагая достаточно широкий спектр решений, способных удовлетворить практические любые запросы потребителей. Но многие из мировых производителей стали транснациональными и размещают производственные мощности на любых континентах. Они предлагают упаковку нового уровня качества, которая может значительно сократить срок вывода нового продукта на рынок. Крупные скидки, получаемые такими компаниями при закупке материалов, окупившее себя оборудование (если оно привезено в Россию) или выгодные условия приобретения нового оборудования, а также высокая загрузка производственных мощностей заказами партнёров позволяет им производить продукцию с более низкой себестоимостью и, соответственно, с низкой ценой. Наш же отечественный рынок отличается большей инертностью к новой форме упаковки. Поэтому в последнее время российский потребитель упаковки отдает предпочтение материалам, в частности первичной упаковке, превосходящим отечественную и по качеству, и по стоимости, несмотря на территориальную удаленность самого производства. «Конечно, цена не должна являться главным и единственным аргументом при выборе поставщика, — подчеркивает Миломир Миятович, — речь идет также и о расширенном ассортименте, улучшенном сервисе, качестве, услугах, сроках исполнения заказов. Важно и то, что потенциальный потребитель упаковки недостаточно информирован о возможностях отечественного рынка упаковки. Ему приходится прилагать массу усилий, чтобы подобрать упаковку, удовлетворяющую необходимым требованиям».

По вышеуказанным причинам значительная доля используемой первичной фармацевтической упаковки (полиэтиленовая и алюминиевая пленка, фольга, флаконы, алюминиевые трубы) для продукции ОАО «Нижфарм» приходится на зарубежного производителя. При выборе потенциального производителя упаковки компания руководствуется следующими критериями:

По словам Виталия Смердова, ген. директора ЗАО «ФармФирма «Сотекс», российские компании – фармацевтические производители, дорожащие своей репутацией, вынуждены постоянно усовершенствовать упаковку для своей продукции и предъявляют к ней определенные требования. Она должна защищать от неблагоприятных воздействий внешней среды, предохранять от механических повреждений, гарантировать герметичность, защиту от микробного загрязнения, обеспечивать дозированное или поштучное извлечение ЛС и иметь эстетичный внешний вид. Элементы конструкции упаковки должны быть стандартизированы, не допускаются отклонения геометрических размеров. При изготовлении такой упаковки должна учитываться технология изготовления ЛС, их свойства, климатические условия транспортировки и хранения, а главное – упаковка должна обеспечивать безопасность и стерильность препаратов. Элементы первичной упаковки должны быть сконструированы с возможностью их автоматической обработки и герметичного соединения на автоматическом оборудовании. Материалы первичной упаковки не должны содержать тяжелых металлов, вредных примесей, красителей, не разрешенных к применению, канцерогенных и токсичных компонентов, постороннего запаха. «К сожалению, на сегодняшний день российские производители упаковки не всегда отвечают всем перечисленным требованиям, — констатирует Виталий Смердов. – Поэтому в большинстве случаев отечественные фармацевтические производители вынуждены сотрудничать с западными поставщиками. В настоящее время на российском рынке первичной фармацевтической упаковки доминируют изделия зарубежных компаний: США, Япония, Китай и Западной Европы, занимающие 70% от общего объема рынка. Отечественные производители хоть и стараются не отставать, но конкуренцию в современных условиях выдерживают с трудом». Виталий Смердов подчеркивает, что на заводе «Сотекс» все элементы упаковки проходят входной контроль качества и межоперационный контроль в процессе производства. Ампулы компания приобретает у венгерской компании, блистеры формирует самостоятельно, из пленки ПВХ польского производства. Следует отметить, что завод «Сотекс» оборудован линией по выпуску преднаполненных шприцев, на которой производится социально значимый препарат Эральфон® для лечения анемии. Для Эральфона® у немецкого поставщика компания закупает шприцы с автоматическим устройством защиты иглы. Такая форма выпуска наиболее комфортна, удобна для введения и безопасна для пациентов и медицинского персонала. Она позволяет значительно упростить и контролировать процесс лечения, а также защищает от возможного ранения и заражения. «Очень жаль, что российские производители фармацевтической упаковки не выпускают шприцы для предварительного наполнения», — резюмирует ген. директор ЗАО «ФармФирма «Сотекс».

В НПО «Петровакс Фарм» уверены: современных российских фармацевтических компаний, работающих в соответствии с международными стандартами GMP, российский рынок первичной фармацевтической упаковки в его нынешнем виде совершенно не удовлетворяет. Среди его «слабых мест» — довольно узкий ассортимент (отсутствуют современные виды фармупаковки), а также нестабильность качества выпускаемых изделий. «В отличии от вторичной фармацевтической упаковки (здесь изделия отечественных производителей представлены на досчтаточно высоком качественном уровне), российская первичная упаковка на данный момент не может конкурировать с западной ни по качеству, ни по форме, ни по удобству применения», — отмечает Елена Бондаренко, начальник департамента обеспечения качества компании НПО «Петровакс Фарм».

Существенное значение для фармацевтического производителя имеет и вопрос взаимоотношений с партнёрами: многие из российских производителей фармацевтической упаковки оказываются негибки в общении и решении бизнес-задач, с трудом идут навстречу при обсуждении бизнес-вопросов. Учитывая все эти факты, в компании НПО «Петровакс Фарм» в основном используется зарубежная первичная упаковка производства компаний Thueringer Pharmaglass, SCHOTT forma vitrum, Helvoet Pharma Belgium N.V., Gerresheimer Bunde GmbH. При выборе поставщика и изделий во внимание принимаются качество, цена, стабильность работы, сроки и условия поставки, наличие сертификата соответствия системе менеджмента качества. «Так, например, гриппозную вакцину Гриппол® плюс мы выпускаем в преднаполненных шприцах, — сообщает Елена Бондаренко. – Это индивидуальные шприц-дозы, удобные в использовании и более безопасные в применении для медицинского персонала и пациентов. поскольку шприцы для предварительного наполнения в России сегодня не производятся, мы их закупаем у зарубежных компаний».

Прогнозы и перспективы

По оценке консалтинговой компании Gbi Research, прирост на мировом рынке упаковки будет составлять 6,9% ежегодно и достигнет 68 млрд. к 2015 г. Похожий прогноз развития мирового рынка фармацевтической упаковки дает в своем отчете и американская аналитическая группа Freedonia. Согласно ему, рынок будет расти на 5,5% в год и в 2015 г. достигнет объема в 62 млрд. долл. (эти данные приводит Upakovano.ru со ссылкой на Packaging World).

Более 70% от этого количества придется на Западную Европу, США и Японию, которая, по оценке аналитиков из Freedonia, в ближайшие пять лет сохранит лидирующие позиции на мировом рынке фармацевтической упаковки. Япония по-прежнему будет потреблять большие объемы фармацевтических флаконов и других видов фармацевтической упаковки, однако темпы развития этой отрасли в стране все же несколько замедлятся.

Что касается западно-европейского рынка, то там развитие отрасли будет обусловлено обновлением государственных стандартов для производства медикаментов, а также выпуском дозированных препаратов, разработкой высокобарьерной и защищенной от подделки упаковки.

Между тем наибольший рост рынка фармацевтической упаковки будет наблюдаться в Китае, где уже сегодня активно идет расширение производственных мощностей и выполняется правительственная программа, направленная на повышение качества и улучшение имиджа лекарственной продукции место производства. Рынки фармацевтической упаковки Индии и Бразилии также буду быстро расти, поскольку в тих странах фармацевтическому рынку и его диверсификации традиционно уделяется большое внимание.

Самой популярной упаковкой на мировом фармацевтическом рынке в 2015 г. по-прежнему останутся пластиковые флаконы для таблеток, поступающих в аптеки по весу и фасуемых на месте в соответствии с рецептом. второе место по популярности займет блистерная упаковка.

Наибольшие изменения на мировом рынке первичной фармацевтической упаковки ожидаются в сегментах шприцов-ручек и мелкой тары для жидкостей. Их продажи будут постоянно увеличиваться, а ассортимент расширяться вслед за прогрессом биотехнологий, что, кстати, актуально для России.

По прогнозам экспертов, в 2012 г. годовой рост рынков ампул и инъекционных флаконов с 2009 г. по 2012 г. составит 19 и 34% соответственно.

По словам Рудигера Вагнера, до недавнего времени 50% высококачественных ампул и 100% современных флаконов были импортными. Эта ситуация изменилась после открытия в Нижегородской области завода по производству фармацевтической упаковки SCHOTT в мае 2011 г.

Предприятие выпускает современную фармацевтическую упаковку, которую поставляет на российский рынок, а также в страны СНГ. Производимые ампулы и флаконы изготавливаются из запатентованного боросиликатного стекла SCHOTT Fiolax®, разработанного для использования в фармацевтической упаковки. Его главными преимуществами являются гарантированно высокая стабильность состава, гидролическая и химическая устойчивость.

Следует отметить, что в декабре прошлого года завод SCHOTT получил сертификат на соответствие стандартам ISO 9001:2008 и ISO 15378:2006.

Наряду с локализацией производства зарубежной фармацевтической упаковки, в России сегодня наметилась еще одна важная тенденция – модернизация существующих отечественных предприятий и создание новых производств в рамках развития фармацевтических кластеров. Один из примеров – Уральский стекольный завод, расположенный в монопоселке Уфимский Ачитского района Свердловской области, на площадке бывшего Уфимкинского стекольного завода. По словам Александра Петрова, члена наблюдательного совета Уральского фармацевтического кластера, в 2005 г. завод прошел процедуру банкротства, что, безусловно, негативно отразилось на населенном пункте. В настоящее время с возрождением предприятия около 3500 жителей поселка снова увидели для себя серьезную перспективу, а некоторые уже получили рабочие места на заводе.

От старого завода решено оставить всего несколько наиболее пригодных зданий: административно-бытовой корпус, некоторые вспомогательные цеха. Для основного производства строятся новые здания и сооружения. Уже полностью готов цех для первой очереди производства, складские помещения, запущена в эксплуатацию новая котельная, трансформаторная подстанция, кислородная и компрессорная станции.

«В соответствии с новым Федеральным законом «Об обращении лекарственных средств», вступающим в силу с 2014 г., все фармацевтические производства в России должны перейти на стандарт GMP, что неизбежно влечет потребность только в высококачественной упаковке, произведенной по соответствующим стандартам. Поэтому Уральский стекольный завод также будет сертифицирован на соответствие стандартам GMP с привлечением для этого европейских и японских специалистов», — констатирует Александр Петров.

На первой очереди производства из импортной стеклотрубки будут выпускаться ампулы шприцевого наполнения форм B,C,D по DIN ISO 9187-1 емкостью от 1 до 20 мл, флаконы по DIN ISO 8362 емкостью от 5 до 20 мл и картриджей по DIN ISO 13926-1.

Последующие очереди предусматривают выпуск стеклотрубки 1-го гидролитического класса собственного производства в соответствии с DIN ISO 695-1994.

В 2012 г. будет запущена первая очередь производства на 6 технологических линиях итальянского и японского производства и до конца года планируется выпустить 75 млн. изделий, создав около 80 новых рабочих мест. Параллельно ведется проектирование и подготовка производства второй очереди со строительством стекловаренной печи, которую планируется запустить в 2013 г. вместе с 14 новыми технологическими линиями, увеличив объем производства до 500 млн. изделий в год и создав ещё около 200 новых рабочих мест. в 2014 г. планируется построить и запустить вторую стекловаренную печь, довести количество линий выпуска готовых изделий до 36 и выйти на планируемую мощность – 1 млрд. изделий в год, создав в общей сложности более 700 новых рабочих мест. при этом общие инвестиции в проект составят 2,8 млрд. руб.

Специалисты заканчивают обучение за рубежом, параллельно решаются социальные задачи. Продукцию завода ждут предприятия Уральского фармацевтического кластера.

На положительные перемены, происходящие в сфере производства первичной фармацевтической упаковки, указывает и Юрий Калинин: «Несмотря на то, что в Стратегии развития фармацевтической промышленности решению вопросов обеспечения предприятий современной первичной упаковкой уделено недостаточно внимания (напомню, что в бытность министерства медицинской промышленности СССР существовало специальное управление, которое координировало работу 12 стекольных заводов и 10 заводов по производству медицинских полимеров), ситуацию в данной сфере я не могу назвать безнадежной. Так, в первой половине этого года в Курске запускается современное производство высокоточной трубки для изготовления флаконов и ампул объемом до 1 млрд. штук. На такую же мощность рассчитано производство в Свердловской области, которое создается на базе Уфимкинского стекольного завода. конкурентоспособную продукцию стали выпускать в Ставрополе, Ульяновске, Борисове (Тверской области). В Нижегородской области открыла производство одна из ведущих в мире компаний по производству медицинского стекла SCHOTT. В стадии реконструкции находятся Туймазинский, Клинский и Солнечногорский заводы. По ее завершении мы сможем полностью удовлетворить потребности фарминдустрии в первичной упаковке из стекла, которая сегодня превышает 5 млрд. шт. в год».

Учитывая развернутую в стране масштабную работу по созданию отечественной фарминдустрии в рамках федеральной целевой программы «Развитие фармацевтической и медицинской промышленности до 2020 г.», Юрий Калинин считает целесообразным предусмотреть софинансирование работ по модернизации предприятий по производству первичной упаковки со стороны фармацевтических кластеров, как это делается сейчас на Урале: «Заинтересованность компаний-фармацевтических производителей в этой работе очевидна».

Технология чистых помещений в фармацевтическом производстве

Чистые помещения являются показателем высоких технологий производства и обеспечения качества. Они широко применяются в различных отраслях промышленности: электронной, оптической, радиотехнической, космической, машиностроении и приборостроении, производстве лекарственных средств и косметики, продуктов питания; в лечебных учреждениях.

В фармации чистота помещений является одним из факторов, обеспечивающих выполнение принципиального положения GMP: «Никакой процесс завершающей стадии производства или контроль качества готового продукта не может рассматриваться как единственное средство обеспечения стерильности и других показателей качества продукции. Качество закладывается технологией и организацией производства, в том числе чистотой технологических сред».

Чистота окружающей среды и оборудования — одно из критических требований GMP. Для его выполнения и служат чистые помещения.

Особенности разработки, создания и эксплуатации чистых помещений, используемых при этом технологий в фармацевтической отрасли, рассматривались на семинаре по технике чистых помещений 17 февраля 2004 г. в Киеве. Его участниками стали более 50 специалистов фармацевтической отрасли, работа которых связана с внедрением требований GMP и эксплуатацией чистых помещений.

Киевская клининговая компания «GRAND» предоставляет услуги — после строительная уборка Киев, — чистота помещений после ремонта и строительных работ. Данная услуга — это быстрое решение проблемы уборки после ремонта и строительных работ, как больших, так и малых помещений.Организаторы — компании, работающее в сфере стандартизации, проектирования, строительства и валидации чистых помещений в соответствии с международными требованиями: общероссийская общественная организация «Ассоциация инженеров по контролю микрозагрязнений» — АСИНКОМ (Россия), ООО «Фарминжиниринг» и фирма «Проминжиниринг» (Украина).

Важной составляющей семинара была презентация второго издания книги «Чистые помещения», под редакцией А. Е. Федотова, доктора технических наук, президента АСИНКОМ. В настоящее время это единственная изданная в России монография по данной проблеме. В книге подробно рассмотрены все этапы современной технологии чистых помещений — от проектирования до эксплуатации, а также стандарты ISO, введенные с 1999 г. в этой области. Некоторые из них уже приняты и утверждены как межгосударственные стандарты СНГ или государственные стандарты России. Издание является практическим пособием для разработчиков и заказчиков чистых помещений.

Стандарты по чистым помещениям

Требования к чистоте помещений для изготовления ЛС заложены в правилах GMP ЕС, где основное внимание уделяется чистым условиям производства (cleanroom technology) и системе сопутствующих мероприятий для их поддержания.

Правила GMP ЕС (Директива № 94 ЕС от 8.10.2003 г. «Принципы и правила надлежащего производства лекарственных средств») носят рекомендательный характер и не содержат технических требований к чистым помещениям.

Конкретные нормы содержатся в ряде взаимосвязанных нормативных документов — технических стандартов различного уровня: международные стандарты — стандарты ISO (International Standardization Organization — Международная организация по стандартизации); региональные стандарты — в ЕС действуют стандарты CEN (Comite Europeen de Normalisation —Европейский комитет по стандартизации) и стандарты ISO, введенные на территории ЕС, специальные стандарты — межгосударственные стандарты СНГ: ГОСТ, ГОСТ ИСО (стандарты, принятые прямым введением соответствующих стандартов ISO); национальные стандарты; рекомендации общественных организаций (профессиональных объединений инженеров и др.).

Международный стандарт ИСО 14644–1 «Чистые помещения и связанные с ними контролируемые среды. Часть 1. Классификация чистоты воздуха» принят как международный стандарт СНГ — ГОСТ ИСО 14644–1. Его обсуждению на семинаре уделялось особое внимание.

Правила GMP и чистые помещения

Чистым помещением (комнатой) называется помещение, в котором счетная концентрация взвешенных в воздухе (аэрозольных) частиц и, при необходимости, число микроорганизмов в воздухе поддерживается в определенных пределах.

Чистое помещение может содержать одну или несколько чистых зон. Чистые зоны могут быть и вне чистого помещения. Чистые зоны могут создаваться в локальных объемах: ламинарных шкафах, укрытиях, изоляторах.

Класс чистого помещения определяется в зависимости от максимально допустимой счетной концентрации аэрозольных частиц в единице объема воздуха, размеры которых равны или превышают определенную величину — при классификации чистых помещений от 0,1 до 5,0 мкм.

GMP ЕС регламентирует основные требования к чистоте воздуха при производстве стерильных ЛС в оснащенном и эксплуатируемом состоянии. Для производства стерильных ЛС (инъекционные, инфузионные препараты, глазные капли, мази, кремы, эмульсии, наносимые на стерильные участки слизистых оболочек или открытые раны и поврежденные кожные покровы) выделяют четыре типа зон.

Тип А: локальные зоны для операций с высокой степенью риска, например, зоны наполнения, укупорки, вскрытия ампул, осуществления соединений в асептических условиях.

Тип В: для асептической подготовки и наполнения — пространство, окружающее зону типа А.

Типы С и D: чистые зоны для выполнения менее ответственных этапов производства стерильных продуктов.

Конкретные методы определения параметров чистых помещений (чистоты воздуха, поверхностей и др.) содержатся в стандартах ISO и CEN. Значения максимально допустимого числа аэрозольных частиц в оснащенном состоянии соответствуют классификации ISO так: типы А и В — класс 5 ISO, тип С — класс 7 ISO; тип D — класс 8 ISO.

Правила GMP ЕС не устанавливают конкретных количественных требований к чистоте помещений для производства нестерильных продуктов. Тем не менее для защиты продукта от микроорганизмов и обеспечения стабильности и длительного срока годности препарата используются чистые помещения.

В производстве твердых форм используют зоны класса D (класс 8 ISO в оснащенном состоянии), а в производстве жидких нестерильных лекарств — зоны С (класс 7 ISO). Для жидких препаратов требуется более высокая чистота, поскольку вода является благоприятной средой для размножения микроорганизмов. Благодаря чистоте воздуха срок годности препарата достигает 3–5 лет.

Правила GMP ЕС также содержат нормы микробиологической чистоты воздуха для эксплуатируемого состояния при производстве стерильных и нестерильных препаратов.

Механизмы обеспечения чистоты

Снижение уровня загрязнений в воздухе осуществляется различными путями. С экономической точки зрения основное внимание обращается на предотвращение генерации частиц или их поступления извне:

Для регулирования и контроля уровня загрязнений воздуха после обеспечения вышеуказанных действий в технологии чистых помещений используют сочетание трех принципиальных подходов: фильтрацию воздуха, соответствующую организацию воздушных потоков в чистых помещениях и обеспечение перепада давления между помещениями.

Подходы к созданию чистых помещений

Чистое помещение — сложное, дорогостоящее и ответственное инженерное сооружение. При их строительстве важно знать требования к материалам, конструкциям, оборудованию и приборам, уметь их правильно выбрать и применить. При этом важно находить экономичные решения.

А. Е. Федотов, доктор технических наук, президент АСИНКОМ, выделил следующие основные подходы к созданию чистых помещений:

Внедрение GMP в Украине

Введение правил GMP в Украине регламентирует гармонизированное с требованиями ЕС Руководство 42–01–2001 «Лекарственные средства. Надлежащая производственная практика» (приказ МЗ Украины от 14.12.2001 г. № 506), отметил начальник Управления — Инспекторат по надлежащей производственной, дистрибьюторской практике, контролю за соблюдением лицензионных условий Юрий Подпружников.

В соответствии с этими и рядом других нормативно-правовых актов предприятия внедряют, а Инспекторат осуществляет добровольную сертификацию предприятий на соответствие GMP.

Процедура инспектирования производства в Украине идентична европейской и полностью соответствует требованиям документов PIC/S (Системы сотрудничества фармацевтических инспекций), где описаны все технические и смежные с этим вопросы инспектирования предприятий: оценка несоответствий, форма отчетов инспектора, внутренняя система качества инспекции. Разработана унифицированная форма и содержание отчета о проведении инспектирования.

Инспектирование — достаточно жесткая процедура, тем не менее ее прошли 5 отечественных предприятий, которые получили сертификаты на соответствие GMP семи производственных участков.

После получения национального сертификата предприятие имеет высокую степень уверенности, что результаты любой внешней инспекции подтвердят соответствие производства требованиям GMP.

Согласно недавно введенным в действие нормативным актам в процедуре сертификации предвидятся некоторые изменения.

Новым для Украины является определение приказом МЗ Украины от 11.01. 2004 г. Порядка аттестации и аккредитации лабораторий по контролю качества и безопасности лекарственных средств. Следующим шагом является утверждение в Минюсте правовой нормы, согласно которой предприятие, подающее на сертификацию производства по GMP, обязано иметь аккредитованную или аттестованную Государственной службой лабораторию по контролю качества лекарств. Эта процедура необходима для подтверждения того, что такая важная составляющая GMP как контроль качества лекарств на предприятии находится на должном уровне.

Второе изменение в сертификации по GMP касается срока действия сертификата. Когда предприятие сертифицирует производство по GMP впервые, то сертификат выдается ему сроком на 2 года, но не большем чем срок действия лицензии на производство. Если предприятие проходит сертификацию повторно, то сертификат выдается на три года, т. е. на весь срок действия лицензии.

Участники семинара активно обсуждали современное состояние технологии чистых производственных помещений и насущные потребности предприятий, обменивались практическим опытом. Специалистами, работающими в этой высокотехнологичной отрасли, отмечена актуальность семинара в связи со стоящей перед предприятиями задачей внедрения технологий чистых помещений и грамотного контроля чистоты производственной среды.

Подготовила Мирослава Закотей

Как предотвратить «кризис отходов» в мегаполисах

Существующая в большинстве крупных городов нашей страны система обращения с твердыми бытовыми отходами (ТБО) сложилась еще во времена СССР и в основном базировалась на полигонном захоронении.

К настоящему времени в большинстве мегаполисов бывшего СССР ресурс существующих полигонов близок к исчерпанию, что требует срочного радикального пересмотра сложившейся схемы обращения с ТБО.

Часть 1. Теория. Что такое отходы, и как с ними бороться.

ТБО по своему составу фактически могут быть разделены на 3 категории [1,3].

1. Вторичное сырье — этот вид ТБО может быть переработан в полезную продукцию с получением прибыли, или, как минимум, с компенсацией затрат на переработку за счет реализации получаемой продукции (доля таких отходов в составе ТБО — около 35 — 45%).

2. Биоразлагаемые отходы – отходы могут быть переработаны в полезную продукцию (компост), но прибыль от ее реализации не может компенсировать затраты на переработку (доля в составе — около 35%).

3. Неперерабатываемые отходы («хвосты») – в настоящее время либо не могут быть переработаны в полезную продукцию, либо затраты на такую переработку слишком велики. В лучшем случае, этот вид отходов можно безопасно «спрятать», подмешивая в качестве наполнителей в различные изделия. К этой группе мы условно относим и опасные отходы, содержащиеся в ТБО. На самом деле, вопрос обращения с ними требует отельного рассмотрения. Доля «хвостов» в составе ТБО — около 20 — 30 %

Каждой из категорий соответствуют свои методы переработки и утилизации.

1. «Вторичное сырье»: выделение из общего потока у источника образования (раздельный сбор), сепарация, дальнейшая переработка.

2. «Биоразлагаемые»: аэробное или анаэробное компостирование с получением компоста, биогаза, технического спирта и др.

3. «Хвосты»: захоронение на полигоне; уменьшение объема (прессование) и временное складирование на полигоне, использование в качестве наполнителей для строительных материалов и др.

В настоящее время метод полигонного захоронения применяется ко всей массе отходов, что вызвано, в частности, наименьшими прямыми затратами; однако в расчетах обычно не учитываются затраты, связанные с обслуживанием полигона (на период до 100 лет после его вывода из эксплуатации) и компенсация ущерба для окружающей среды. Кроме того, безвозвратно теряются природные ресурсы и прибыль, которую может дать правильно налаженная переработка ТБО.

К сожалению, нередко попытки модернизации схемы обращения с отходами во многих крупных городах (Москва, Смоленск, Нижний Новгород) сводятся к рассмотрению возможностей применения сжигания ко всей массе ТБО, что принципиально неверно.

Администрациям крупных городов, при возникновении необходимости перестройки системы обращения с ТБО, логично, в первую очередь, обращать внимание на «экономически привлекательные» отходы, далее – на иные отходы, позволяющие получать полезную продукцию и только потом – уделять внимание «хвостам».

В доказательство этого утверждения обратимся к некой теоретической модели.

Рассмотрим условный мегаполис со следующими параметрами:

1. Население – 1000000 человек.

2. Суммарное образование отходов – 1,4 млн куб м (280 тыс. т/год).Рассчитано исходя из:

— норма накопления ТБО из жилого фонда — 1,0 куб м (200 кг) на человека в год [1];

— норма накопления ТБО из общественных зданий составляет 40% от всех ТБО жилого сектора [1].3. Согласно существующей схеме, ТБО города захораниваются на полигоне. На полигоне ТБО подвергаются уплотнению бульдозером, в среднем – в 3,5 раза [1]. Таким образом объем захораниваемых ТБО составляет 400 тыс куб м/год.

4. Ресурс существующих полигонов позволяет осуществлять прием ТБО еще в течение 3 лет.

Рассмотрим два диаметрально противоположных варианта модернизации схемы обращения с ТБО. Для расчетов применяются осредненные данные по [1,2,3]:

Вариант 1. Строительство мусоросжигательных заводов (МСЗ) для переработки 100% ТБО.

Капитальные вложения в строительство МСЗ составляют, в среднем, 450 долларов США на 1 т мощности МСЗ по приему ТБО.

Эксплуатационные затраты (не включающие возврат инвестиций) составят, в среднем, 41 доллар США на тонну утилизируемых отходов.

Таким образом, в строительство МСЗ мощностью 280 тыс. т для нашего условного города необходимо вложить 126 млн. долларов США.

Дотация из бюджета на работу МСЗ составит 11,48 млн. долларов США в год.

В результате работы завода будут образовываться токсичные зола и шлак, требующие захоронения на полигоне токсичных отходов, в количестве 140 тыс. куб м или около 90 тыс. т/год (10% от объема или 32% от массы поступающих ТБО).

Практика возведения МСЗ показывает, что срок их строительства составляет не менее 4 – 5 лет (так, МСЗ № 4 в Москве строился около 10 лет). Таким образом, за счет МСЗ проблема к требуемому сроку решена не будет и через 3 года городская администрация встанет перед проблемой отсутствия мест для захоронения ТБО.

Фактически, единственное «достоинство» МСЗ заключается в увеличении ресурсов полигонов захоронения отходов до 3 раз по сравнению с прямым захоронением, с учетом уплотнения ТБО на полигоне. При этом зола от сжигания смешанных ТБО обладает высокой токсичностью и может быть захоронена только на полигонах, предназначенных для утилизации токсичных отходов, что потребует дополнительных расходов, не учтенных в данном расчете.

Вариант 2. «Постепенное продвижение» от «экономически привлекательных отходов» к «хвостам».

1. Для извлечения «вторичного сырья» из всех ТБО (35% от общей массы ТБО) возводятся мусоросортировочные комплексы (МСК). Параллельно вводится раздельный сбор вторичного сырья у источников их образования, для чего закупаются и выставляются специализированные контейнеры. Капвложения в строительство МСК и закупку контейнеров составят до 50 долларов США на 1 т мощности по приему ТБО [4]. Таким образом, суммарные капитальные вложения составят 14 млн. долларов США. На МСК сортировке должны подвергаться как отходы собранные раздельно у источника, так и смешаные отходы, поскольку доля участия населения в раздельном сборе будет невелика – 15 – 25%. По мере роста доли раздельного сбора, МСК должны переводиться преимущественно на сортировку раздельно собранных вторичных ресурсов.

По данным разных источников эксплуатационныерасходы для МСК существенно различаются, однако все авторы отмечают прибыльность этого вида деятельности. Для расчетов в рамках данной модели примем, что величина эксплуатационных расходов тождественно равна выручке от реализуемой продукции из вторсырья.

Возведение МСК «под ключ» занимает не более 1 года. Таким образом, через 1 год масса ТБО, захораниваемых на полигонах, снизится на 35% и составит 182 тыс. т/год. Оставшийся к этому моменту ресурс полигонов будет «автоматически» продлен, таким образом, с 2 до 3,1 года; а общий ресурс, отсчитываемый от начала работ по модернизации – с 3 до 4,1 года.

2. Для переработки «биоразлагаемых» отходов одновременно с возведением МСК необходимо начать строительство заводов для компостирования, мощностью по приему ТБО 182 тыс. т/год. На заводы должны подаваться все отходы, не отобранные в качестве вторичного сырья при сортировке (65% от общего объема образования). Поскольку завод для компостирования, в отличие от МСЗ, не имеет сложного химического производства, его возведение может быть завершено в течение 3 лет.

Капитальные вложения в строительство составят 150 долларов США на 1 т ТБО, всего – 27 млн. долларов США.

Эксплуатационные расходы на переработку 1 т ТБО (с учетом стоимости продажи полезной продукции) составят около 18 долларов США. Таким образом, дотация из бюджета на работу завода по компостированию ТБО составит 3,3 млн. долларов США/год.

Масса неутилизируемой части ТБО составит 84тыс. т/год (30% от общей массы образующихся ТБО).

3. Для компактирования неутилизируемой части отходов «хвостов» на площадке завода по переработке биоразлагаемых отходов должны быть смонтированы прессы, позволяющие прессовать отходы до плотности около – 1 т/куб. м. Запуск прессов в эксплуатацию должен быть осуществлен одновременно с запуском завода.

Объем «хвостов» после прессования составит 84 тыс. куб. м/год, что в 4,76 раза меньше, чем при прямом захоронении всех образующихся ТБО и в 1,67 раз меньше чем в случае использования МСЗ.

Таким образом, приведенные мероприятия позволят продлить ресурс полигонов, оставшийся к моменту пуска завода, с 1,1 до 2,38 лет, а общий ресурс полигонов – с 3 до 5,38 лет.

В сумме, предлагаемая программа потребует привлечения инвестиций в размере 41 млн. долларов США, что в 3,1 раз меньше, чем сумма инвестиций в строительство МСЗ.

Величина эксплуатационных расходов при реализации приведенной схемы составит 3,3 млн. долларов США, что в 3,5 раза меньше, чем в случае с МСЗ. При этом затраты на полигонное захоронение ТБО, при среднем тарифе на захоронение 3 доллара США/т будут снижены на 588 тыс долларов США в год (с 840 до 252 тыс. долларов США в год).

Таким образом, необходимая ежегодная дополнительная дотация из бюджета города составит 2,712 млн долларов США в год.

«Выигранные» 2.38 лет срока службы полигона необходимо употребить:

— на развитие системы раздельного сбора «сухих вторичных ресурсов», а также внедрение раздельного сбора биоразлагаемой и опасной фракций в местах образования. Это позволит направлять биоразлагаемую часть ТБО непосредственно на компостирование, а небиоразлагаемую – только на сортировку, что даст дополнительную экономию на транспортировке ТБО, повысит качество компоста и вторичного сырья;

— на внедрение схемы обращения с опасными отходами;

— на поиск технических и экономических решений по переработке балластной части ТБО («хвостов»).

Остается загадкой, почему администрации ряда городов продолжают настаивать на строительстве МСЗ. Возможно, это связано с устойчивостью традиций, сложившихся в сфере управления муниципальными отходами, вкупе с дефицитом информации о сравнительных характеристиках различных методов обращения с ТБО. А может быть – и с прямой личной заинтересованность отдельных ответственных лиц в выборе дорогих и не самых эффективных схем обращения с ТБО.

Часть 2. Практика. Опыт внедрения раздельного сбора ТБО в Санкт-Петербурге.

С экономической и организационной точек зрения, отделение потока «сухих» вторичных ресурсов значительно проще чем «влажных». Во-первых, при изначально небольшом уровне участия населения в раздельном сборе заполнение контейнера вторичными ресурсами будет происходить достаточно долго, до одной недели. Однако столь редкий вывоз не ухудшит санитарной обстановки на контейнерной площадке, поскольку доля фракций подверженных гниению в этих контейнерах минимальна. Во-вторых, эти вторичные ресурсы имеют значительную рыночную стоимость, а значит часть затрат на раздельный сбор может быть компенсирована их реализацией.

В Санкт-Петербурге сейчас внедряется программа по сбору именно этого потока. Отделение потока «влажных» отходов оставлено на перспективу, когда утвердится сам принцип раздельного сбора.

Планирование внедрения раздельного сбора в конкретном регионе следует начинать «от конца к началу технологической цепи»:

— прежде всего необходимо определиться с наличием доступных рынков сбыта каждого вида вторичных ресурсов (макулатуры, стеклобоя, металлов, пластмасс по видам);

— затем надо организовать место сортировки и предпродажной подготовки вторичного сырья – конвейерного мусоросортировочного комплекса (МСК) с прессами для пакетирования вторичных ресурсов. До начала раздельного сбора, МСК можно временно загрузить сортировкой обычных, смешанных ТБО;

— только после этого имеет смысл начинать установку спецконтейнеров в домовладениях.

На начальном этапе между участниками проекта велись оживленные дискуссии о том, по какому количеству фракций разделять поток «сухих» вторичных ресурсов на контейнерной площадке. «Технологи» говорили о достаточности «единого контейнера для вторсырья», которое будет впоследствии разделяться на МСК. «Пиарщики», напротив, считали что для лучшего понимания населением необходимо четыре разноцветных контейнера, по видам материалов: для пластмасс, стекла, металла и макулатуры. Методом «проб и ошибок» остановились на двух контейнерах: один — для бумаги, другой — для пластмасс – стекла – металла.

Ключевым вопросом жизнеспособности раздельного сбора является поддержка его населением на начальном этапе. Результаты эксперимента показали, что до 25% граждан готовы участвованть в сортировке ТБО сразу, как только будут установлены специальные контейнеры. Естественно, параллельно с их установкой необходимо обеспечить хотя-бы минимальнное информирование, например через вывешивание плакатов, банеров или распространение листовок. Участие этой группы людей – «агентов перемен» — позволяет уже на начальном этапе подвергать раздельному сбору 6-10% от общей массы отходов, что сразу обеспечивает положительный экономический эффект. Полный же потенциал участия населения в раздельном сборе оценивается ориентировочно в 75%. Но «освоение» этого потенциала возможно только постепеннное, через длительную информационную и воспитательную работу, начиная со школ и детских садов.

Очень мешает раздельному сбору «несознательная» часть граждан, в принципе не желающая задумываться о том куда девать мусор, или читать надписи на контейнерах. Их доля также составляет около 25%. Если оставить контейнеры открытыми, они очень быстро будут заполнены обычным смешанным мусором. Поэтому контейнеры для раздельного сбора должны выполняться закрытыми, и оборудованы «приемными щелями», в которые не проходит пакет со смешанными отходами. (см. рис. 1). Не следует предусматривать какие-либо запоры на крышках контейнеров «от бомжей» — это приводит к актам вандализма. Наоборот, этих людей, в данном случае, следует рассматривать как партнеров, снижающих объем отходов. Главное, чтобы крышка автоматически закрывалась.

Недостатком предложенной конструкции является невозможность сбора в контейнер больших картонных коробок, которые, однако, можно складировать рядом с контейнером для бумаги. Такая схема принята во многих городах Европы и Северной Америки (Амстердам, Торонто и др.).

Успешность развития раздельного сбора, безусловно, определяется качеством информационно – разъяснительной работы. В то же время, хорошо организованный процесс: красивые баки и контейнерная площадка, своевременный вывоз, правильная установка контейнеров сами по себе являются мощным стимулятором для участия населения. И наоборот, огромный негативный эффект несет вывоз раздельно собранных ТБО совместно с обычным мусором, или контейнеры, поставленные приемной щелью к стене. Таким образом, в первую очередь информационно – разъяснительная работа должна производиться в среде дворников, домоуправов и водителей мусоровозов.

Безусловно, информация о переходе на раздельный сбор должна быть доступна для граждан на всех этапах, однако на первых порах достаточно локальной информации в местах установки контейнеров (листовки, плакаты, банеры). По мере распространения раздельного сбора на весь город необходимо переходить к широкомасштабным рекламным акциям через СМИ и наружную рекламу. В принципе, рекламная кампания по раздельному сбору отходов мало отличается от методик маркетинговых коммуникаций компаний-производителей. Там продают товар за деньги, здесь же — решение проблемы за усилия. Главное для муниципальных властей – не забывать ежегодно выделять средства на рекламные мероприятия. Можно также задействовать положенные администрации квоты социальной рекламы.

Основная проблема, с которой пришлось столкнуться в Санкт-Петербурге – это не отсутствие поддержки людей, а нежелание мелких чиновников и обслуживающих организаций всех мастей «усложнять себе жизнь». Ведь переход на раздельный сбор – это не только установка цветастых контейнеров, но пересмотр и усложнение структуры, тарифной и информационной политики связанной с обращением с отходами на всех этапах – от сбора до изготовления конечной продукции. Недаром за рубежом весь этот процесс обозначается термином «recycling» или «замыкание круга». Переход на новую систему «усложняет жизнь» организациям, обслуживающие жилфонд, транспортным компаниям, и жителям, а выгоды получает муниципальный бюджет из-за снижения затрат на обслуживание и строительство полигонов. Не стоит «вешать» все расходы по раздельному сбору на эксплуатирующие орагнизации, расчитывая что весь процесс раздельного вывоза, сортировки и агитации окупится за счет реализации вторсырья. Между тем, грамотная схема взаимодействия между муниципальной администрацией и коммерческими предприятиями приведет к снижению издержек как тех, так и других.

В процессе внедрения раздельного сбора важно не упустить момент, когда он должен быть «легализован» нормативным актом муниципального образования. Правовую основу для его принятия создает статья 13 ФЗ «Об отходах производства и потребления». В правовом акте целесообразно, как обычно, сочетать методы «кнута и пряника», например:

— введение норм – заданий по районам, обслуживающим организациям и поселению в целом по доле отходов, которые должны быть собраны раздельно и направлены на переработку с их ежегодным повышением (например 10% — в текущем году, 20 – в следующем и т.д.).;

— компенсация издержек обслуживающих организаций, связанных с раздельным сбором, из бюджетных средств, сэкономленных за счет снижения объемов захоронения. Причем, расчеты должны производиться не только исходя из снижения объемов, направленных на захоронение (это достигается простым утаптыванием), а также и по массе вторичных ресурсов, реализованных потребителям.

— ежегодное выделение бюджетных средств на работу по информированию населения.

ЛИТЕРАТУРА

1. Твердые бытовые отходы (сбор, транспорт, обезвреживание). Справочник. Систер В. Г., Мирный А. Н., Скворцов Л. С. и др. – М., 2001.

2. Технология отходов мегаполиса. Технические процессы в сервисе. Учебное пособие. Шубов Л. Я., Ставровский М. В., Шехирев Д. В. – М., 2002.

3. Отходы областного города. Сбор и утилизация. Дарулис П. В. – Смоленск, 2000.

4. Масленников А. Ю. Мусоросортировочные предприятия. Справочник. – М., 2005г.И.В. Бабанин, Гринпис России

Биопластмассовое будущее

К 2022 году ПЭТ на биооснове будет в произведен в товарных объемах и начнет экспансию на рынок тары для напитков.

Статья из «Химического журнала» (The Chemical Journal), март 2014 (№ 3)

Крупнотоннажные полимеры: тенденции и прогнозы

Статья из «Химического журнала» (The Chemical Journal), июнь 2014 (№ 6)

Анализ альтернативных методов обезвреживания мусора

Наряду с получившими наибольшее распространение в мировой практике методами механизированного обезвреживания и переработки ТБО — сжиганием, аэробным компостированием и комплексом этих двух методов — во всем мире разрабатывают альтернативные технологии обезвреживания и переработки ТБО, направленные на получение новых материалов и извлечение из отходов ценных утильных фракций. Активизировались работы по комплексной сортировке ТБО с извлечением ценных вторичных материалов, анаэробному сбраживанию с получением горючего газа и органического удобрения. Разработана и внедрена технология извлечения из ТБО горючих фракций и изготовления топливных брикетов или гранулированного топлива, используется прессование ТБО для изготовления строительных блоков и т.д.

КОМПЛЕКСНАЯ СОРТИРОВКА И ПЕРЕРАБОТКА ОТХОДОВ

Основная целькомплексной сортировки — максимальное механизированное извлечение из всей массы ТБО утильных компонентов. В каждой конкретной схеме используют свой набор технологического оборудования, позволяющий в большей или меньшей степени отобрать утильные фракции. В табл. 1 представлены различные способы извлечения утильных фракций из бытовых отходов.

Таблица 1 – Различные способы извлечения угольных фракций из бытовых отходов

Фракции ТБО Способ извлечения Черный металл Электромагнитная сепарация Цветной металл Извлечение с помощью переменного «бегущего» магнитного поля; дробление и пневмовибрационная сепарация Бумага Пневматическое разделение фракций по скорости витания в потоке воздуха; гидропульпация и осаждение тонковолокнистых фракций Текстиль «Сухое» извлечение в цилиндрических грохотах с крючками (вильчатые установки); сепарация за счет сохранения прочности (в отличие от бумаги) при смачивании и перетирании Синтетическая пленка Пневматическое разделение по скорости витания в потоке воздуха; сепарация за счет сохранения прочности при смачивании и перетирании; электростатическая сепарация Стекло «Мокрая» сепарация в циклонах; пневматическое отделение в восходящем потоке воздуха по скорости витания; сепарация в метателях с отражательной плитой по упругости и баллистическим свойствам Пластмасса и картон Оптическое отделение бутылок и картонных упаковок

Сепарацию ТБО в основном рассматривают как способ улучшения «традиционных» методов их переработки (повышается качество компоста за счет изъятия балластных фракций, снижается засорение колосниковой решетки при сжигании мусора), а не только как метод, позволяющий утилизировать некоторые ценные компоненты ТБО.

Таким образом, эффективность метода переработки отходов, в котором акцентировано внимание на извлечение утильных компонентов, определяется закупочной стоимостью выделенных компонентов с учетом их качества. Примером служат несколько принципиально различных апробированных технологических схем комплексной сепарации ТБО.

Фирмы «Рутир», «Сорайн Чекини»(Италия) разработали технологию механизированного разделения ТБО с учетом линейных размеров, плотности, парусности, магнитных свойств и др. На первой стадии процесса ТБО освобождаются от пластмассовых мешков, в которых в Риме упаковывают отходы. Далее на колосниковом грохоте отходы разделяют на три фракции. Крупная фракция после электромагнитной сепарации направляется на сжигание, мелкая — на компостирование. Наиболее целесообразно, по мнению фирмы, отделение утильных компонентов из средней фракции. Бумага отсасывается при перегрузке материала специальными установками.

Черный металлолом извлекают магнитным сепаратором, текстиль — барабанной вильчатой установкой. Оставшийся после отбора бумаги, текстиля, черного металла материал средней фракции направляется на грохот, где в свою очередь разделяется на три фракции. Мелкая фракция, как и после первого грохочения, направляется в отделение компостирования, средняя и крупная — к машинам для отделения бумаги. Далее материал поступает в машины для отделения органической части, пригодной для производства кормового вещества. Бумага ленточными конвейерами подается на бумагоочистительное сито для окончательной продувки и очистки, а затем на пресс, где упаковывается в кипы, готовые к отправке.

Пищевые отходы разделяют на две части. Одна из них, содержащая ценные органические вещества, подается в цех для приготовления кормовых веществ, другая, содержащая в основном стекло, кости, проходит через магнитные сепараторы и сепаратор балласта и подается в машину для отделения стекла и костей. Лом черного металла, отобранный магнитными сепараторами, направляют для очистки в печь. Очищенный металл поступает на пресс для упаковки. Пищевые отходы после промывки водой при сильном встряхивании направляют на дробилку с режущими ножами. Раздробленный материал поступает в стерилизатор, куда подают пар. Внутри стерилизатора расположен смеситель, перемешивающий материал в процессе стерилизации. Материал находится в стерилизаторе 40-50 мин и нагревается до 100-110 °С. Такая температура является достаточной для инактивации всей патогенной микрофлоры. Стерилизатор работает циклично. Разгрузка производится автоматически переключением лопастей, перемешивающих и перемещающих материалы. Обезвреженный материал поступает во вращающуюся сушильную камеру. В момент поступления в камеру он аэрируется воздухом, нагретым до 80 °С, и переносится вверх, где в течение 20-25 мин подвергается действию воздуха, нагретого до 100 «С и выше. В процессе сушки влажность материала снижается до 10-12 %.

Стерильный и просушенный материал смешивают с кукурузой, витаминами и минеральными веществами. Готовая смесь направляется в установку для превращения в гранулы. Полученный кормовой продукт отвечает гигиеническим требованиям и обладает химическими свойствами, необходимыми для кормления всех животных, хотя ввиду его особенностей рекомендуется для кормления жвачных животных.

Производственная зона изготовления кормового продукта (стерилизация) надежно отделена от зон сортировки и переработки отходов. Перемещение персонала между зонами не допускается.

Органическое вещество с низкой кормовой ценностью частично направляется в биотермические барабаны для получения компоста. В последние годы фирма вместо компоста выдает новую продукцию: белково-органичес-кое удобрение в виде сухих гранул, которые экспериментально использовались в качестве топлива. Новый процесс предусматривает приостановку ферментации, разогрев с высушиванием, дополнительную очистку от балласта.

Широко применяют сортировку при переработке бытовых отходов и в Швеции. На мусороперерабатывающем заводе в Стремстаде ТБО измельчаются, проходят под магнитным сепаратором и сортируются в цилиндрическом грохоте. Мелкую фракцию направляют в смеситель, куда поступает осадок сточных вод, и далее на площадку дозревания, где из нее формируют штабеля.

В результате упрощенной сортировки на заводе получают 2,4 % лома черных металлов, 26,3 % топлива и 71,3 % фракций для компостирования. В последнюю фракцию перед компостированием добавляют 24 % (от массы исходных ТБО) осадка сточных вод.

Построенный шведской фирмой «Флект»сортировочный завод в Вийстерсе (Нидерланды) обеспечивает переработку 20 % всех бытовых отходов страны, являясь составной частью крупнейшего компостирующего завода производительностью 3 млн м3 ТБО в год. Производительность сортировочного завода — 600 тыс. м3 ТБО в год (125 тыс. т/год). Ежегодно завод производит:

9,1 тыс. т легкой бумажной массы;

7,5 тыс, т тяжелой бумажной массы;

3,5 тыс. т черных металлов;

4,5 тыс. т пластмасс;

39 тыс. т органического вещества для компостирования;

47 тыс. т балластных фракций, отправляемых на свалку.

Германская фирма IMPO MaschinenbauGMBHразработала комплекс для сортировки отходов, включающий наряду с системой транспортеров вибратор, подвесной сепаратор черного металлолома, а также сепаратор цветного металла.

Принцип работы сепаратора цветных металлов основан на использовании вихревых токов (токов Фуко), возникающих в проводнике, попадающем в переменное магнитное поле. Эти токи вызывают вторичное магнитное поле, взаимодействующее с первичным магнитным полем. В результате проводник выбрасывается из зоны действия первичного поля. Благодаря вибратору материал на ленте сепаратора разрыхляется. В шкив ленты вмонтирован магнитный барабан, вращающийся со скоростью, существенно превышающей скорость шкива. За счет возникающих вихревых токов цветной металлолом отбрасывается дальше неметаллических фракций. Полная схема комплекса включает и другие виды сортировочного оборудования.

Несомненно интересное решение проблемы сортировки и переработки отходов разработало объединение SYS-ТЕС — Gesellschaftfur Systemtechnologie mbH из Кельна.Представленная этим объединением так называемая «Технология будущего» включает значительный набор технологического оборудования для различных операций, включающих последовательно сухую механическую обработку бытовых отходов, гидрообработку отделенного на первой стадии процесса крупного отсева и отсепари-рованной бумаги, а также специальную обработку (облагораживание) извлеченных утильных фракций.

Цель технологии — максимальное извлечение утильных фракций бытового мусора, что повышает экономическую эффективность всего комплекса, сокращает площадиполигонов ТБО, снижает газовые выбросы мусоровозов.

Учитывая, что основная масса ТБО собирается жителями Германии в пластмассовые пакеты, весь поступающий на завод мусор первоначально проходит через валковую фрезерную установку для разрывания полимерных пакетов. Далее он направляется в барабанный грохот для предварительного разделения на крупные и мелкие фракции.

Крупные фракции далее проходят через пневмосепа-ратор, где по парусности (скорости витания в потоке воз-1 духа) отделяются легкие бумажные фракции.

Магнитным сепаратором из тяжелых фракций извлекается лом черных металлов. Оставшийся материал проходит оптический сепаратор, где происходит отделение пластиковых бутылок и картонных упаковок (от пищевых продуктов). Оставшийся крупный отсев и отделившиеся бумажные фракции раздельно направляются в два гидро-пульпатора, где превращаются в пульпу и подвергаются дальнейшей обработке, включающей:

повторное измельчение;

сепарацию алюминия вихревыми токами в переменном магнитном поле на специальном сепараторе цветных металлов;

превращение бумаги в бумажное волокно;

обезвоживание полученных материалов в центрифугах;

агломерация (получение окатышей) в барабанной установке;

гранулирование в шнековой установке.

ГИДРОСЕПАРАЦИЯ ОТХОДОВ

Особенностью указанного способа является использование для сортировки и переработки ТБО оборудования, выпускаемого для бумажной промышленности. Система гидросепарации ТБО была разработана фирмой «Блэк Клаусон» (США).Пластинчатым питателем отходы подавали из приемного бункера в заполненный водой смесительный резервуар «гидропульпатор», где они интенсивно перемешивались мешалками и частично измельчались.

Пульпа (шлам) шла в сепаратор, где от нее отделялись крупный металлолом и балласт, а далее — в циклон, в котором отделялись стекло, песок и мелкие фракции металла. В следующем циклоне отделялись текстиль, бумага и другие волокнистые фракции. Затем их обезвоживали и укладывали в кипы. После этих операций из пульпы отделялся осадок, пригодный для компостирования. Очищенную воду возвращали в гидропульпатор. Полный цикл переработки длился 90 мин.

При такой технологии не было необходимости в последующей очистке компоста от балластных фракций. На опытном заводе фирмы из ТБО извлекалось 13 % бумажной массы, 4 % стекла, 9 % черных и 0,3 % цветных металлов.

Учитывая трудности сбыта бумажной массы, фирма впоследствии предпочла использовать волокнистые фракции после обезвоживания для производства гранулированного топлива.

ИЗГОТОВЛЕНИЕ ГРАНУЛИРОВАННОГО ТОПЛИВА